Добавьте свой комментарий:

Алмазные бурильные долота

Алмазный буровой инструмент представляет собой твердосплавную алмазонесущую рабочую матрицу в стальном корпусе, который оборудован внутренней присоединительной замковой резьбой конусного вида.

Такой буровой инструмент различается по форме рабочей матрицы, по качественным характеристикам используемых алмазов, а также по применяемых промывочным системам.

Такие металлосодержащие порошки хорошо удерживают алмазы и дают возможность изготавливать рабочие матрицы с разной твердостью и износостойкостью. Наилучшими показателями по таким качественным характеристикам, как прочность, износостойкость и теплопроводность, обладают алмазные матрицы на основе вольфрама.

При изготовлении бурильных головок алмазного бурового инструмента применяются так называемые технические алмазы массой от 0,05 до 0,34 карата. При производстве такого долота, к примеру, диаметром 188 миллиметров, расходуется от 400 до 650 карат (от двух до двух с половиной тысяч алмазных зёрен).

Бурильные головки алмазных долот изготавливаются в двух модификациях:

- однослойные (типы КР. КТ, ДР, ДТ т ДК), на которых алмазные зерна размещены в поверхностном слое рабочих кромок металлических матриц по определённым схемам;

- импрегнированные (тип ДИ)Ю на которых мелкие алмазные зерна распределены равномерно по всей матрице.

Алмазный буровой инструмент

Алмазные долота бывают следующих типов:

- с поверхностным расположением алмазов;

- импрегированные (алмазы размещены на поверхности до 8 миллиметров);

- инструменты особых конструкций;

- с радиальным расположением каналов и с наружной поверхностью биконического вида (ДР);

- с напорным каналом и с тораидальными выступами (ДК);

- с синтетическим типом размещения алмазных зерен (С);

- с импрегированными алмазными зернами (И);

- лопастные (ДЛ);

- с внутренним конусом (ДВ);

- импрегированные с заостренными торцами лопастей (ДИ);

- универсальные (ДУ).

Такой породоразрушающий инструмент применяется при бурении глубоких (более трех километров) скважин. Стойкость алмазного инструмента по сравнению с шарошечным выше в 20- 30 раз.

Смотрите также

Правила бурения скважин своими руками Создание автономного источника водоснабжения у большинства ассоциируется с огромными затратами буквально на все: от внушительных сумм на оплату работы … Все о современных технологиях бурения скважин на воду Для того чтобы обеспечить полноценное автономное водоснабжение загородного дома, дачи или приусадебного участка производится бурение скважины. В зависимости от … Как устроена установка для бурения скважин на воду? Безусловно, автономный источник в условиях современности является одним из наиболее выгодных решений проблемы водоснабжения частного дома. Особенно это … Как создать бур для скважин своими руками? Сегодня многие владельцы земельных участков сталкиваются с одной и той же проблемой – отсутствием центрального водопровода. Подвести его у них нет …

Буровая установка

Как уже было отмечено выше, первая буровая установка, объединяющая в себе силы вращательного и ударного характера, была спроектирована и построена в Советском Союзе. Машина представляла собой совокупность кулачкового ударного механизма, редуктора и электродвигателя средней мощности. Все эти компоненты были смонтированы на небольшой площадке, способной двигаться назад-вперёд в направляющих салазках. Сами же салазки были закреплены на распорной колонке. Рабочее буровое оборудование являло собой длинную трубу, на которой была закреплена кольцевая воронка, армированная пластинами-резцами. Заострение имело форму клина с передним углом -20° и задним 30°. Несмотря на множественные недоработки, эффективность ударно-вращательного бурения была подтверждена экспериментальным путём. Уже в послевоенный период буровые установки ударно-вращательного типа начали разрабатываться сразу несколькими крупными компаниями ФРГ («Salzgitter», «Nyusse und Grefer» и «HAUSHERR»).

Современная вращательно-ударная буровая установка подчиняется тому же принципу, что и прототип 1934 года. Она состоит из ударного, вращательного и подающего механизмов, смонтированных на установочно-транспортной площадке. При этом управление всеми механизмами буровой установки осуществляется с единственного пульта.

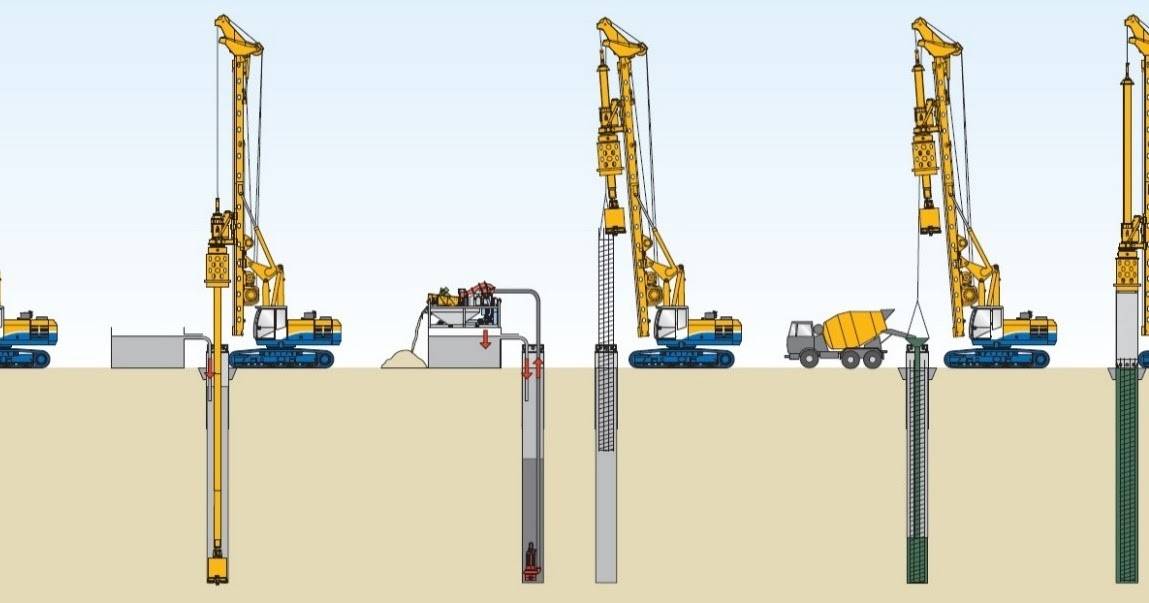

Обсадные трубы

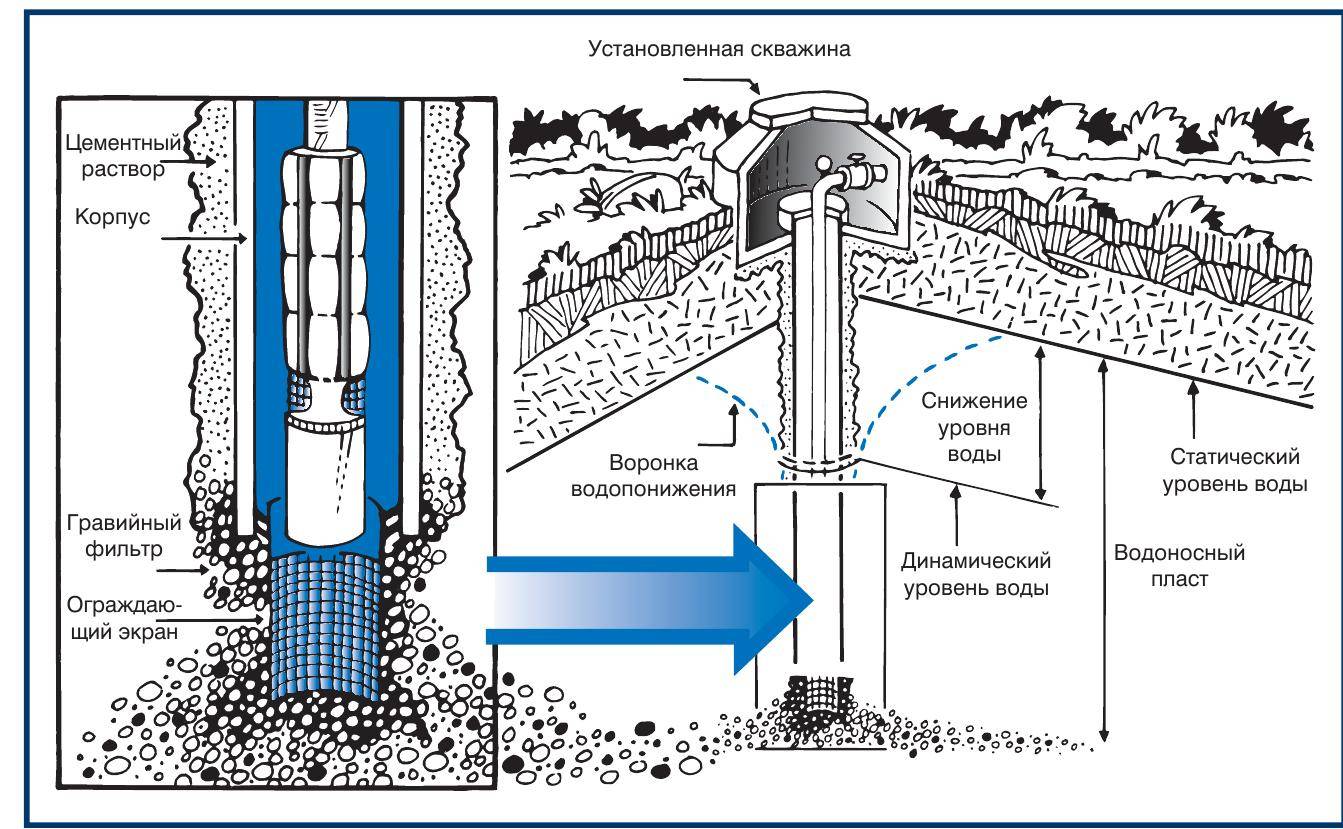

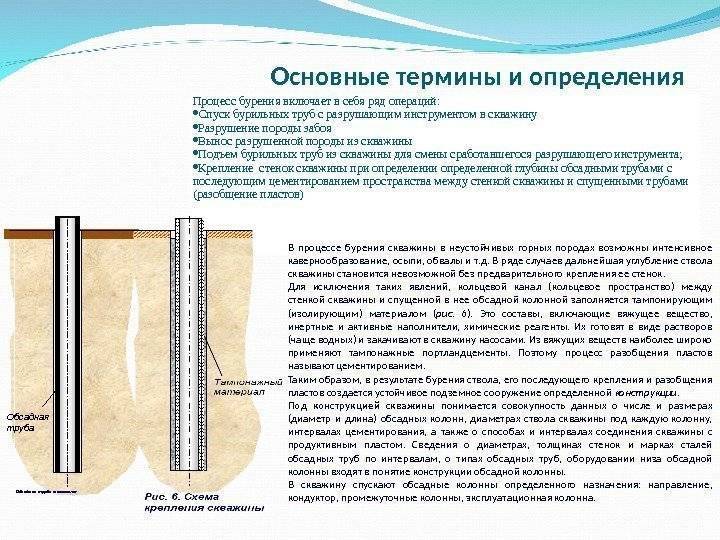

Разумеется, нельзя просто пробурить скважину и оставить её без малейших укрепляющих конструкций. Грунт – довольно неустойчивая субстанция, способная менять свое положение. Именно поэтому риск обрушения забоя довольно велик.

Чтобы этого не произошло, на некотором расстоянии от поверхности в бурении делается перерыв, во время которого устанавливается обсадная колонна. За счет неё исключается осыпание стенок или же завала пробуренного пути, а также препятствует проникновению воды. Самая первая колонна часто называется кондуктором и она позволяет осуществить перекрытие неустойчивых пород, тем самым придавая надежности пробуренной скважины.

Как правило, такую колону ставят не ранее отметки 30 м, и не позже отметки 600 м. Если скважина нефтяная, то обсадные конструкции устанавливаются с как можно меньшим расстоянием до поверхности.

Роторный способ бурения применяется для многих типов грунта, потому, при установке колон приходится ориентироваться на текущие геологические условия. Так, иногда возникает необходимость использовать сразу нескольких обсадных колон для повышения надежности забоя. Чем меньше диаметр трубы, тем глубже она опускается. Очевидно, что самая небольшая по диаметру будет находиться глубже всех остальных.

Наиболее глубокая колонна – эксплуатационная, перфорируется снизу. Через эти отверстия нефтяная, газовая или водяная масса в неё и поступает.

Производство работ

Для начала работы одним из способов бурения необходимо:

- выбрать подходящее место для скважины;

- смонтировать каркас и прикрепить к нему лебедку, двигатель и вертлюг;

- собрать и закрепить первое колено буровой штанги, подтянув его при помощи лебедки к вертлюгу;

- смонтировать части трубы на резьбовой замок;

- оборудовать емкости для размещения технической жидкости (количество 7 штук), для этого необходимо выкопать приямки величиной 1х1м и связать их неглубокими траншеями;

- глину соединить с водой и поместить смесь в системе мини-колодцев;

- подать раствор в зону бурения при помощи насоса.

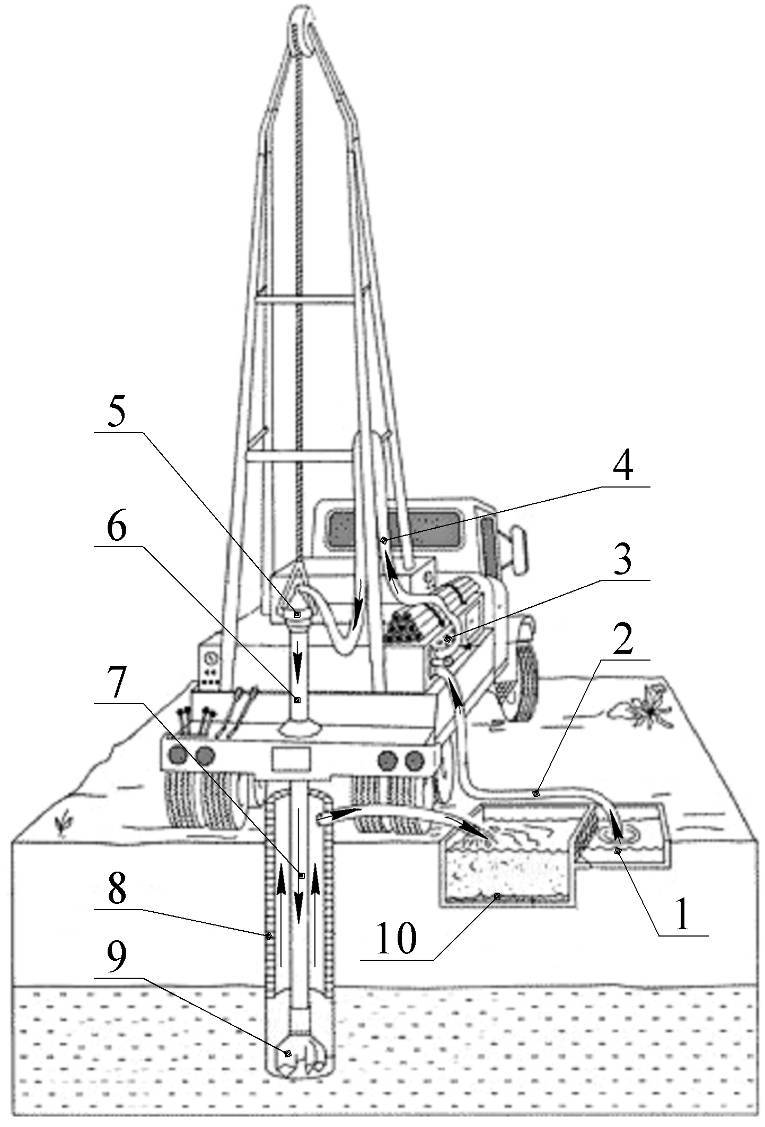

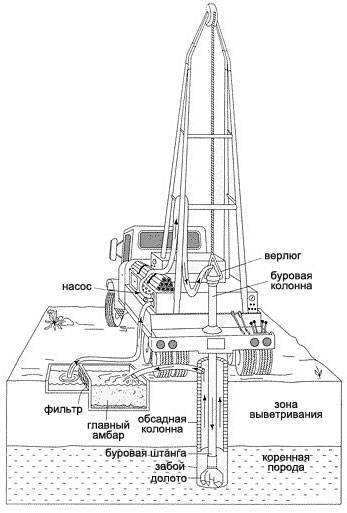

В процессе бурения промывочная жидкость поступает на вертлюг, а затем в штанги. Отработанный материал находится в траншее у рабочей зоны, в дальнейшем он перемещается в ближайший приямок, после того как отстоится. По мере углубления штанги в почву на кронштейне по раме опускается двигатель, вертлюг и редуктор. После получения необходимой глубины механизм достают лебедкой и монтируют к нему еще одно колесо штанги.

Процесс повторяют до тех пор, пока не получится отверстие нужной глубины. Для выставления угла бурения и регулировки наклона каркаса необходимо штангу центрировать калибрующим кронштейном. При помощи выносного пульта изменяется скорость вращения бура.

Существует несколько признаков, по которым возможно определить водоносный слой:

- в первом приямке виден светлый вымываемый грунт;

- три слоя грунта, два из них более плотные и один более пористый;

- скорость бурения падает;

- снижение уровня воды в полученной скважине.

Малогабаритную буровую установку извлекают после того, как появился водоносный слой. Делают это при помощи технической жидкости, которую закачивают в скважину, и она размягчает почву, затем достают лебедкой буровую штангу. Следом за демонтированной техникой в скважину устанавливают специальную обсадную колонну из трубы (стенки трубы должны быть покрыты перфорацией и обернуты геотканью).

Рекомендуется использовать асбестовую, чугунную или полимерную трубу (непластифицированного поливинилхлорида – НПВХ, полиэтиленовой – ПЭ, полипропиленовой – ПП) и электросварные муфты. Диаметр обсадной трубы может быть 120-150 мм, а толщина стенки 6-7 мм. Трубы, которые подходят для питьевой воды (не для канализации), – это труба из ПП или НПВХ. В нижней части трубы располагают фильтр, который оборудован сеткой из нержавеющей стали длиной 2-3 м. Трубы по резьбовым соединениям опускаются в скважину частями по 3 метра. Для того чтобы она не провалилась, ее необходимо придерживать двумя подхватами.

Завершающим этапом работы является обвязка и обустройство шахты.

В настоящее время не составит особого труда приобрести малогабаритную установку для бурения водных скважин, так как всю необходимую информацию можно узнать в интернете. Главное, при выборе и покупке МБУ сотрудничать с крупными и надежными производителями, потому что они могут предложить более лояльную цену на буровую установку

В зависимости от типа почвы, на которой планируется провести скважину, необходимо правильно выбрать модификацию бурового механизма, обратить внимание на мощность двигателя, частоту вращения бурового оборудования, крутящий момент, калибр бурения, срок гарантии

О том, как правильно осуществить бурение скважин малогабаритной установкой, смотрите в следующем видео.

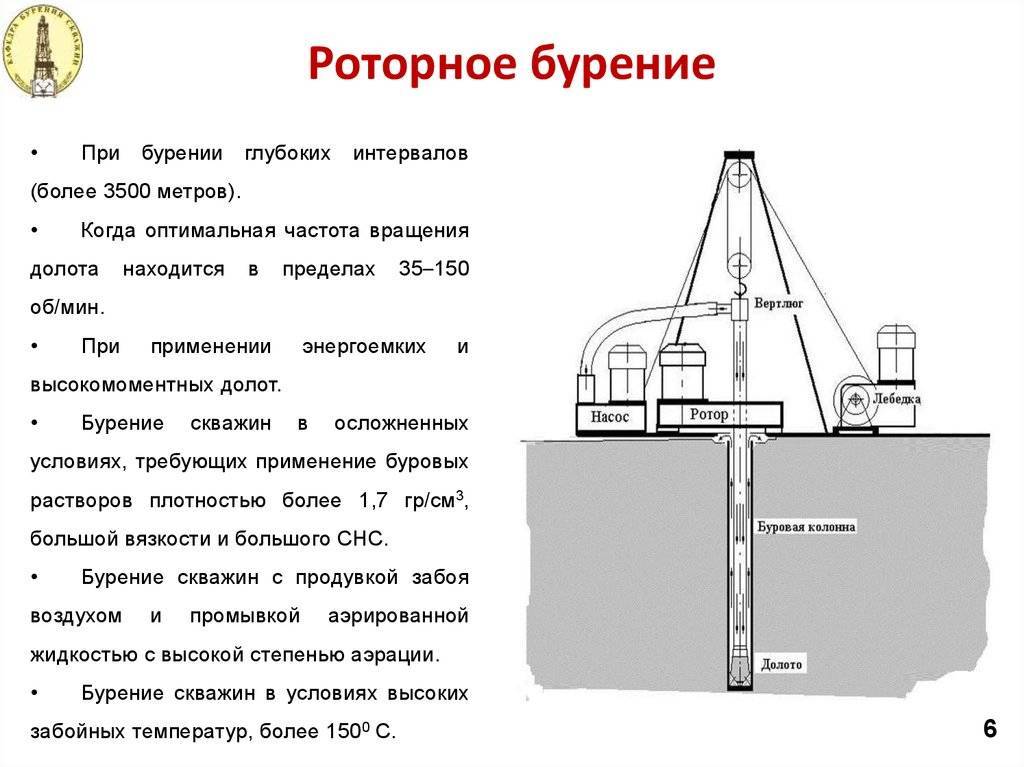

Когда применяется метод

Бурение роторным способом используется когда разрабатываются полускальные и скальные грунты для устройства скважин глубиной до ста пятидесяти метров. Для успешного бурения скал необходимо правильно подобрать бурильный инструмент – долото и утяжеленные трубы. По словам специалистов, для эффективной работы роторное бурение следует применять, если соблюдаются такие условия:

- Изучение гидрогеологического разреза участка проведено достаточно подробно.

- Известно, что почва состоит из скальных пород.

- Есть данные об уровне залегания водоносной жилы.

- Имеется хороший напор подземной воды.

- Есть возможность постоянной доставки промывочной жидкости.

Кроме того, следует учитывать, что условия южных районов позволяют проводить буровые работы круглогодично, а в северных областях работы ограничены температурными показателями внешней среды, при которых замерзает жидкость для промывки.

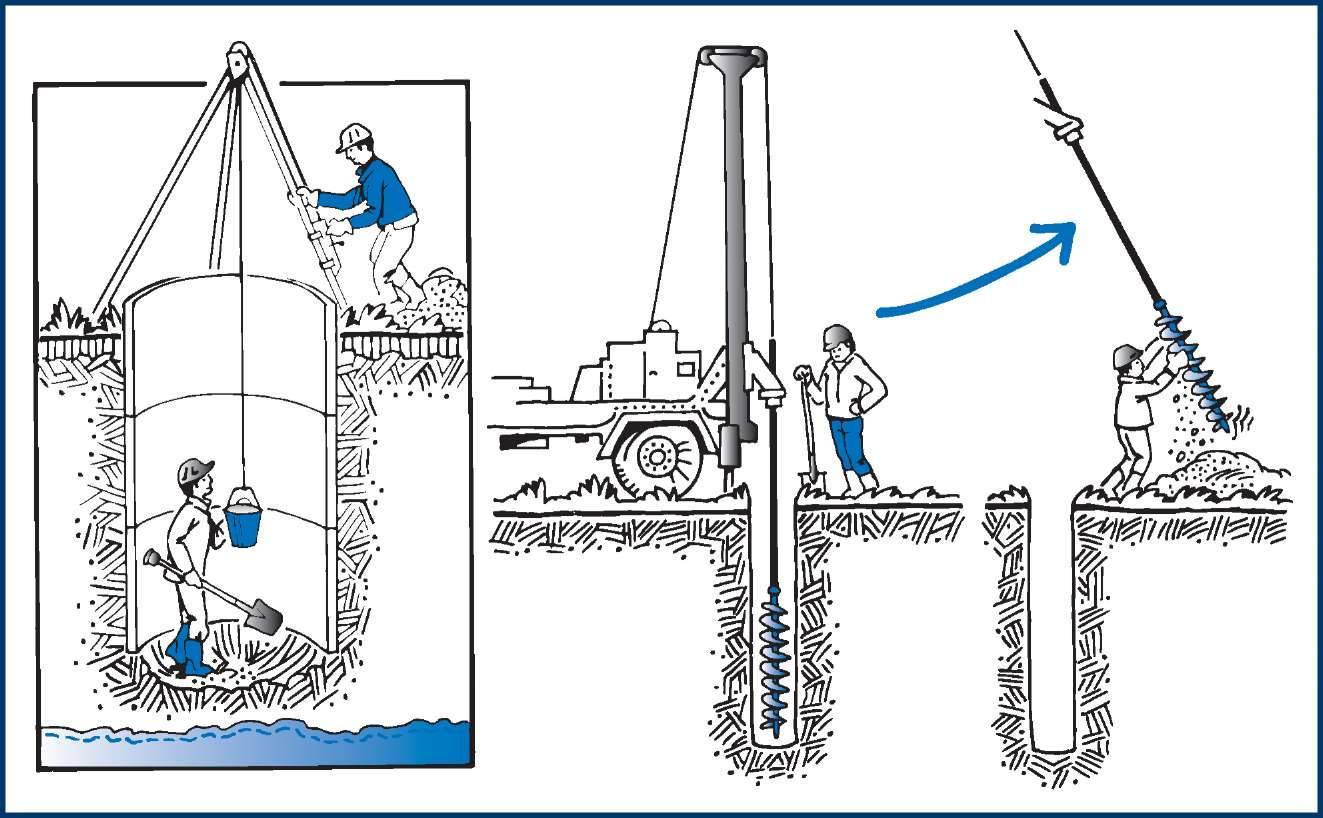

Механическое бурение скважин на воду ↑

Из разновидностей бурения для артезианских скважин наиболее часто применяют вращательное роторное

Оно относится к бескерновым (используют шарошечные долота), и важной задачей становится своевременный вынос на поверхность разрушаемой по всей площади забоя породы. Способ этот скоростной, экономичный, но подходит не для всех пород, поэтому его комбинируют с другими видами, когда это требуется. Для устройства фильтровых скважин часто применяют шнековый метод

Для устройства фильтровых скважин часто применяют шнековый метод.

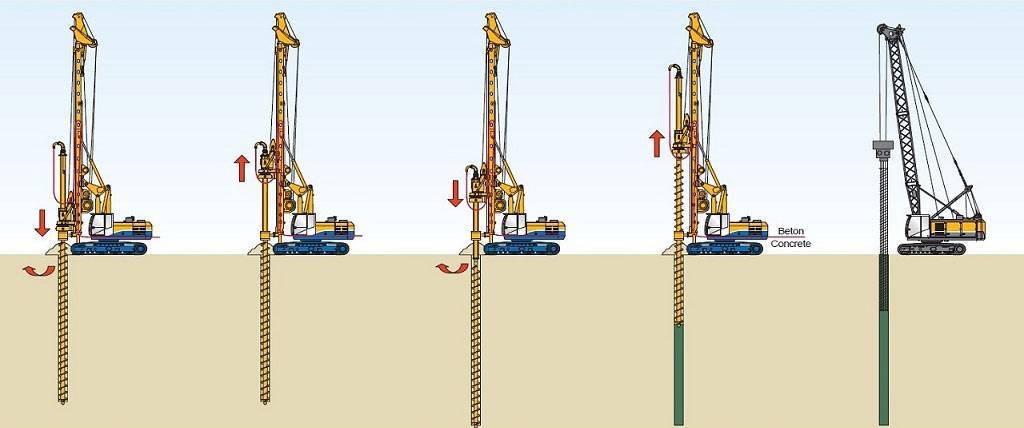

Метод шнекового бурения скважины на воду применяют, когда не требуется глубокий проход, а породы не являются твердыми (глубоко и в камнях бур попросту не пройдет: резец не справится). Фильтровые скважины на воду неглубоки (бурят только до песка), твердые породы располагаются ниже, поэтому шнековое бурение применяют чаще всего. Шнек — транспортер измельченной породы на поверхность, что делает этот вид бурения рациональным: не нужны дополнительные оборудование и мероприятия для подъема грунта; сразу видно, какой пласт проходит бур.

С применением шнекового способа бурения скважину на воду устраивают за один день в подавляющем большинстве случаев.

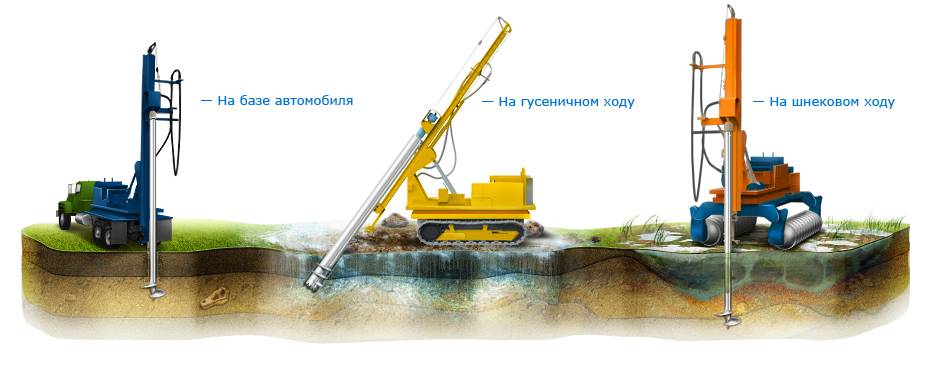

Установка для шнекового бурения скважины на воду

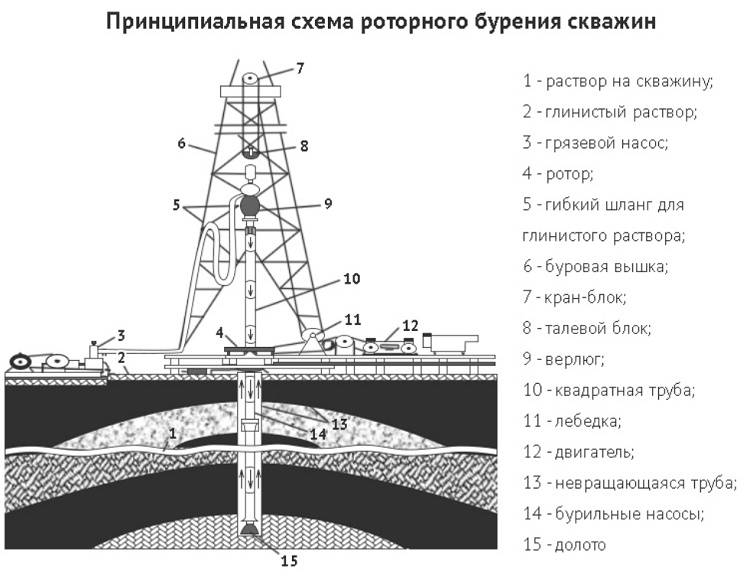

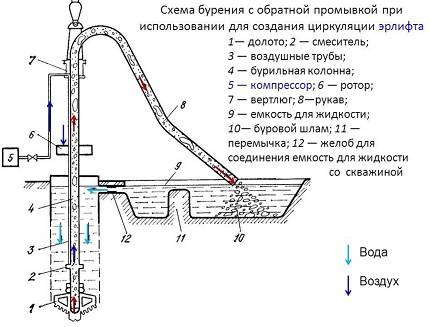

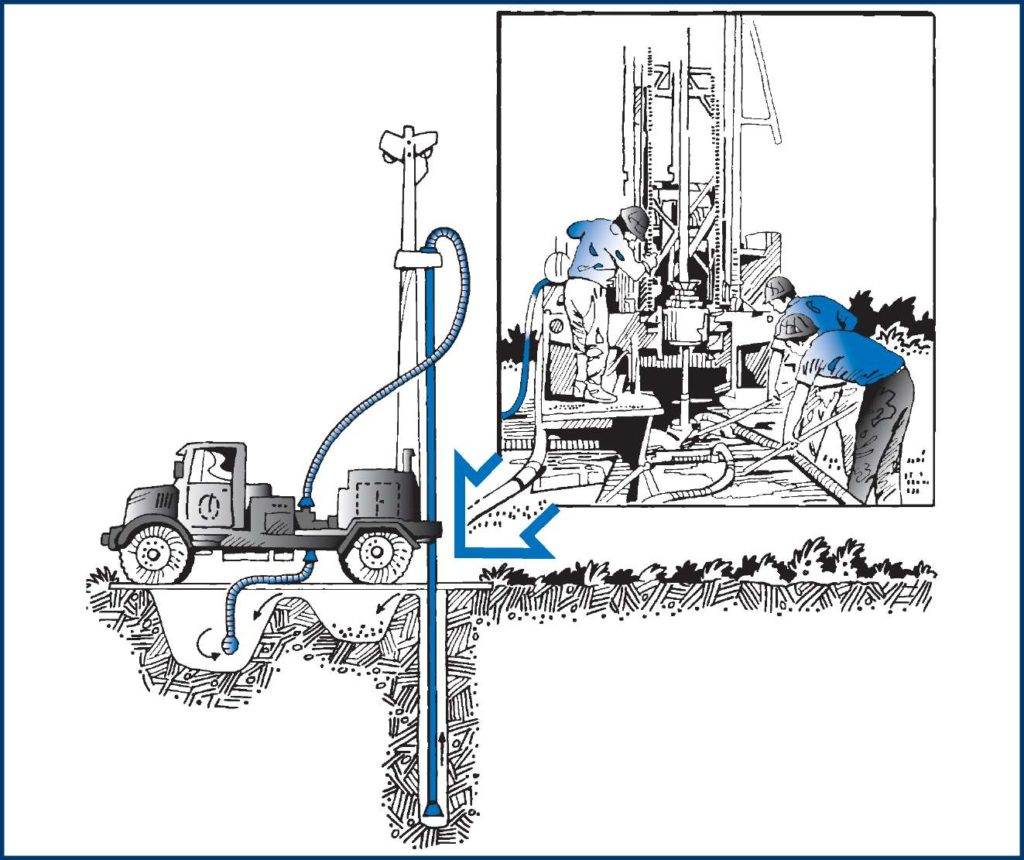

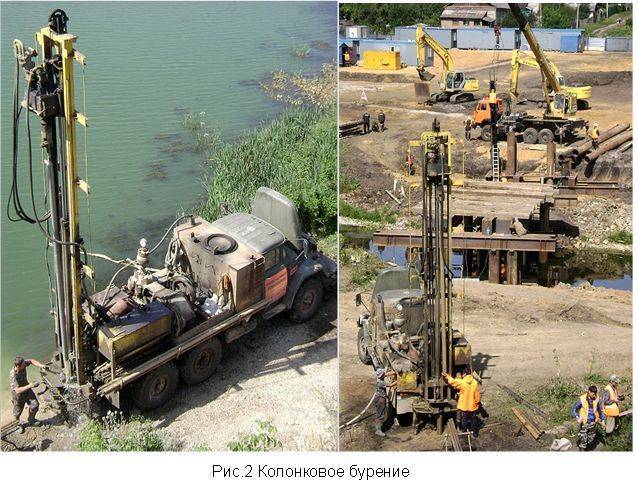

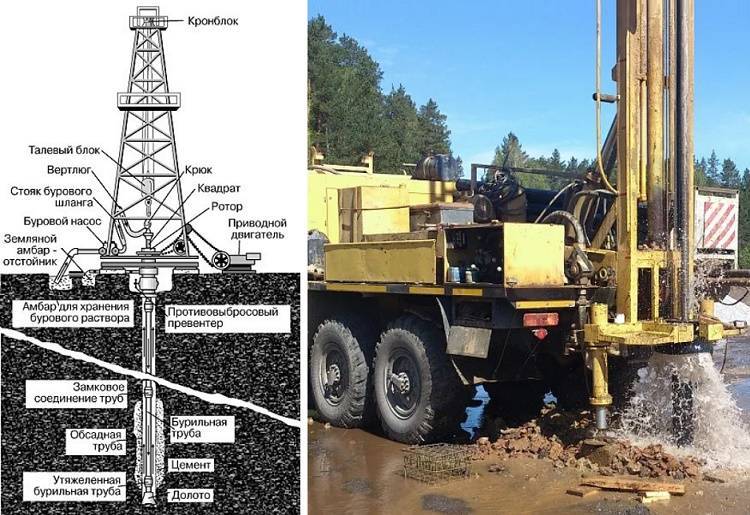

Этот метод бурения применяют для проходки глубоких скважин (в основном артезианских). Используют тяжелую технику: буровые агрегаты, смонтированные на базе грузовых автомобилей «Урал», «КамАЗ», «МАЗ», «ЗИЛ». Разрушение породы проводят вращающимся долотом. Крутящий момент от двигателя (маршевый двигатель автомобиля или палубный, установленный на платформе) посредством сцепления и карданного вала передается ротору, ротор вращает бурильную трубу. Шарошечное долото соединено с бурильной трубой УБТ (утяжеленная бурильная труба), увеличивающей нагрузку на забой.

Буровая установка на базе ЗИЛа

Бурение с промывкой (вращательное роторное) активно применяют в устройстве артезианских скважин. В процессе проходки верхних слоев используют глинистый раствор, в процессе проходки известнякового слоя — чистую воду. Задачи промывочной жидкости — охлаждение рабочего элемента, вывод на поверхность разрушаемой породы, закрепление стенок скважины в процессе работ, снижение силы трения, создание давления на продуктивный горизонт. Циркуляцию промывочной жидкости обеспечивает либо насос, либо компрессор, либо оба устройства.

Промывка бывает прямой и обратной. Применяя прямой способ, промывочный агент закачивают внутрь трубы, а обратно он поступает через затрубное пространство. Применяя обратный способ, промывочный агент закачивают в затрубное пространство, а на поверхность он поступает непосредственно через трубу. Выбор способа промывки каждый раз индивидуален (зависит от параметров скважины, результатов геологических исследований). Промывочный агент не только выносит на поверхность породу (что позволяет делать забор керна в процессе работ), но и помогает определить дебит будущей скважины (его прогнозируют по поглощению раствора).

Метод бурения с промывкой настолько прост и универсален, что его применяют в устройстве скважин всех типов

Обратную циркуляцию часто используют в бурении крупных скважин (большой диаметр кондуктора/обсадных труб) при проходе неустойчивых пород, в бурении с выносом керна. Продувка — то же, что промывка, но в качестве агента используют газ (скважину не промывают, а продувают).

Определение роторного бурения

Для начала разберем, что вообще из себя представляет роторное бурение скважин и каковы его альтернативы? Одним из самых привычных способов устройства водозаборной выработки пока признают шнековое бурение.

Однако шнековая технология не позволяет пройти скальные коренные породы. Применяемый в шнековом бурении винтовой бур не способен разрушить известняк. А ведь нередко бывает, что нужно забуриться именно в него, т.к. вышележащие слои не отличаются стабильным и достаточным для эксплуатации дебитом.

Колонковая и шнековая буровая технология не предоставляет возможность пройти скальные горные породы. В случае устройства скважины на известняк эффективней и экономичней использовать роторный метод бурения

Потому роторная технология, используемая ранее только в горнодобывающей отрасли, и стала внедряться в сферу устройства частных водозаборных сооружений. Ее рабочим элементом является находящееся в забойной части скважины долото. С помощью долота разрушаются связные и несвязные грунты, дробятся скальные коренные породы.

Выемка же разрушенной горной породы осуществляется с помощью жидкости, которая подается к забою через рабочую колонну или же затрубное пространство. Это 2 разных способа бурения, каждый из которых будет подробно рассмотрен далее.

Диаметр долота превышает диаметр рабочей колонны, что позволяет:

- сократить энергозатраты на весь процесс бурения (мощность здесь расходуются непосредственно только на проворачивание с усилием долота в забое, а потери на трение рабочей колонны о стенки скважины сводятся к минимуму);

- предохранить большую часть элементов рабочей колонны от повреждений, а также стенок пробуренной скважины от разрушения;

- создавать внушительные по диаметру скважины (к примеру, до 70 см) при крайне внушительных глубинах.

Таким способом можно формировать водоносные скважины, глубиной в 300 и более метров, т.е. бурить водозаборные выработки для снабжения водой дачных массивов и поселков.

Итак, определение: бурение по роторному принципу – это такой способ разработки скважины, при котором усилие на долото в забое передается от роторного вращателя через рабочую колонну. Ее собирают из штанг – узких стальных труб, которые присоединяются последовательно друг к другу по мене углубления в землю.

А вот в расчистке ствола выработки и забоя от шлама применяется поданная под напором вода. Благодаря такому решению постоянно разбирать и собирать буровую колонну для извлечения керна как в колонковом бурении не нужно.

Нагнетаемая в выработку жидкость сразу решает две важные задачи: освобождает путь буровому снаряду для производства дальнейших работ и производит промывку скважины, необходимую для подготовки водозабора к эксплуатации.

Преимущества роторной технологии

В чем же преимущества именно роторного бурения перед возможными альтернативами? Их несколько.

Во-первых, используя роторное долото, можно создавать скважины большого диаметра, которые в полном объеме смогут удовлетворить потребности в воде сразу нескольких домохозяйств.

Не секрет, что бурение – процесс недешевый: для него требуется специализированное оборудование, а контролировать и управлять процессом должны опытные бурильщики. В конце концов, деятельность, связанная с бурением скважин, является лицензируемой. Отсюда и его высокая цена.

Благодаря своей форме и конструкции долото при роторном бурении может формировать скважины гораздо большего диаметра, чем шнековые буры и колонковая труба

Объединение сразу нескольких домохозяйств для финансирования одной общей скважины для смежных участков – экономически выгодное предприятие. Но для этого требуется наличие значительного дебета. В большинстве случаев водоносные горизонты четвертичных отложений (песков) не могут их обеспечить.

Естественно, для коллективной эксплуатации водозаборную выработку лучше поставить на известняк. Извлекаемые из него подземные воды характеризуются бóльшей водообильностью и чистотой. На дебит скважин на известняк не оказывает малейшего влияния объем выпавших осадков. Чего нельзя сказать о скважинах на песок.

Во-вторых, убеждают относительно небольшие энергетические затраты. Рабочим элементом при роторном бурении является долото. Но в отличии от шнекового и колонкового бурения, буровой инструмент не взаимодействует со стенками пробуренной скважины

То есть, напрямую с грунтом контактирует только долото, высота которого ничтожно мала по отношению к высоте всей буровой колонны. Как следствие, данный метод формирования скважин является самым быстрым – до 1000 погонных метров в месяц!

В-третьих, коллективных заказчиков привлекает глубина бурения. Только роторным способом можно пробурить скважину, заглубленную в коренные метаморфические и магматические породы, из трещин которых можно качать воду, состав которой более всего подходит для питьевых целей.

Чаще всего из водозаборных выработок глубиной менее 30 м добывают лишь техническую воду. На ее состав влияют расположенные рядом водоемы, захламленные мусором речки, атмосферные осадки, да и просто пролитые на землю технические жидкости. Шнек и колонковая труба поможет получить только такой водозабор.

Весь комплект бурильного оборудования легко монтируется на единой автомобильной платформе средней грузоподъемности. Это делает процесс роторного бурения намного более технологичным, а значит, и более дешевым

К тому же, роторное бурение позволяет пройти выработку на полную глубину без перехода на другой способ бурения. При разработке скважины шнеком, к примеру, в случае необходимости пробурить валун переходят прибегают к ударно канатной методике.

Для этого из ствола извлекают шнековый снаряд и бросают долото на забой, пока не разобьют валун. Затем забой расчищают желонкой. Ею же пользуются, если нужно поднять на поверхность водонасыщенный песок, который в колонковой трубе банально не удерживается.

Практика показывает, что скважины, пробуренные роторным способом, имеют более длительный срок эксплуатации. Технологически это объясняется тем, что после установки обсадной колонны, формирующей стенки скважины, затрубное пространство дополнительно укрепляют.

Обсаживание стенок скважин

Некоторые загородные участки в Москве и пригородах располагаются на сыпучих рыхлых грунтах. Нестабильность породы может привести к обрушению выработки. Работы придется прекратить и перенести котлован в другое место.

Альтернативный вариант – одновременно с бурением скважины проводить обсаживание стенок. Технология заключается в укреплении ствола специальными обсадными трубами. Изделия выпускаются в 2 модификациях:

- Муфтовые. С обеих сторон оснащаются резьбой. Фиксация выполняется резьбовым соединением с помощью муфт с внутренней нарезкой.

- С высаженными концами. Для стыковки не требуются дополнительные крепежные элементы или особые фитинги. На одном из торцов производится высадка – увеличение сечения на толщину стенки за счет уширения путем нагревания. Она оснащается внутренней резьбой. На противоположной стороне выполняется наружная нарезка. Фрагменты колонны стыкуются ввинчиванием.

Некоторые владельцы загородной собственности применяют для обсаживания ствола трубы из ПВХ. Изготовители оснащают пластиковые изделия крепежными элементами.

Инструмент для шнекового бурения

Инструменты для шнекового бурения скважин по типу конструкции различают по числу витков и геометрии режущей части. Для проходки в твердых и полутвердых супесях и суглинках нередко используют буровые снаряды, кромка которых снабжена дополнительными резцами.

Чаще всего для проходки водозаборной выработки для частников используют только один стартовый шнек без каких либо дополнений, т.к. бурить предстоит осадочные связные и несвязные породы. При заглублении инструмент просто наращивают буровыми штангами.

В этом случае снаряд из ствола скважины извлекают через каждые 0,5 – 0,7 м, чтобы очистить сам бур и забой от разрушенной породы. Это более экономичный, но и более трудоемкий вариант бурения.

Для разбуривания валунов и гальки, которые могут встретиться в осадочных грунтах, переходят на ударно-канатный метод. Как правило, используют для этого долото, выполненное из инструментальной стали. Этот заостренный с нижнего торца бур с усилием “бросают” на забой до тех пор, пока не разрушат “твердую преграду”.

После разрушения гальки или валуна осколки извлекают на поверхность стаканом (колонковой трубой) или желонкой. Затем снова переходят на шнековый метод. Чаще всего для проходки выработки приходится использовать несколько буровых способов в комплексе.

При бурении рыхлых песков и мягких суглинков используют буровые шнековые снаряды с развёрнутыми к забою лопастями под углом 30-60º, а для бурения в связных глинистых породах – 90º.

Конструктивно шнек представляет собой трубу или длинномерный сплошной пруток/стержень с навитой спиралью

Конструктивно шнек представляет собой трубу или длинномерный сплошной пруток/стержень с навитой спиралью

Получают эту спираль путём намотки высокопрочной стальной ленты диаметром 5-7 мм на винтовую оправку. Её растягивают на трубе/стержне, после чего приваривают.

Чем больше диаметр трубы-основы, тем меньше транспортирующая способность шнека. Однако диаметр длинномерного изделия ограничен механической прочностью шнека, а также технологией его производства.

Сегодня изготовляют два вида шнеков:

- С центральным отверстием, то есть полые;

- Утяжелённые – без отверстия.

Чтобы минимизировать износ винтового транспортёра при бурении в абразивных породах, на наружную кромку наворачивают полосу из стали или же наплавляют на поверхность слой металла.

При высоких скоростях шнекового бурения над снарядом фиксируют специальный переходник с двухзаходной навивкой полосовой стали. При этом основная масса породы попадает на винтовой транспортёр без перетирания.

На конце трубы с навитой спиралью обязательно приваривают элементы соединения. Различают два типа соединения шнеков: безрезьбовое и резьбовое. В первом случае шнеки соединяются муфтовыми замками и удерживаются за счёт металлических пальцев с фиксаторами, во втором случае – методом ввинчивания.

Резьбовое соединение шнеков в бурильную колонну даёт возможность механизировать их соединение и разъединение при выполнении спуско-подъёмных операций, при подаче жидкости на забой. Но есть и существенный минус – возможности обратного вращения шнеков в этом случае нет. А потому безрезьбовое соединение получило более широкое распространение.

Специальные буровые установки, как правило, включают набор шнеков разных диаметров.

Самыми эффективными являются шнеки с центральным отверстием, через которое к забою подаётся воздух или вода. Это даёт возможность снизить трение породы о поверхность винтового транспортёра

Самыми эффективными являются шнеки с центральным отверстием, через которое к забою подаётся воздух или вода. Это даёт возможность снизить трение породы о поверхность винтового транспортёра

Полые шнеки с резьбовым типом соединения задействуют при бурении с продувкой, для откачки воды при проходке цилиндрических выработок в земной коре, для установки заряда в геофизические скважины, для закачки бетона в отверстия под сваи. Также их можно использовать в качестве обсадной колонны.

При бурении сплошным забоем центральный канал перекрывают буровым инструментом на канате.

Понятие о скважине

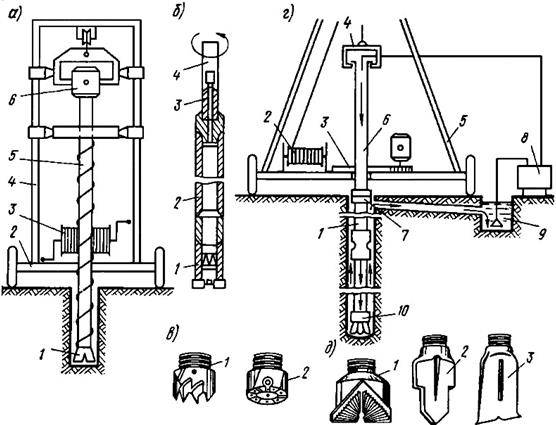

По способу воздействия на горные породы различают механическое и немеханическое бурение. При механическом бурении буровой инструмент непосредственно воздействует на горную породу, разрушая ее, а при немеханическом разрушение происходит без непосредственного контакта с породой источника воздействия на нее. Немеханические способы (гидравлический, термический, электрофизический) находятся в стадии разработки и для бурения нефтяных и газовых скважин в настоящее время не применяются.

Механические способы бурения подразделяются на ударное и вращательное.

При ударном бурении разрушение горных пород производится долотом, подвешенным на канате. Буровой инструмент включает также ударную штангу и канатный замок. Он подвешивается на канате, который перекинут через блок, установленный на какой-либо мачте (условно не показана).

В настоящее время при бурении нефтяных и газовых скважин ударное бурение в нашей стране не применяют.

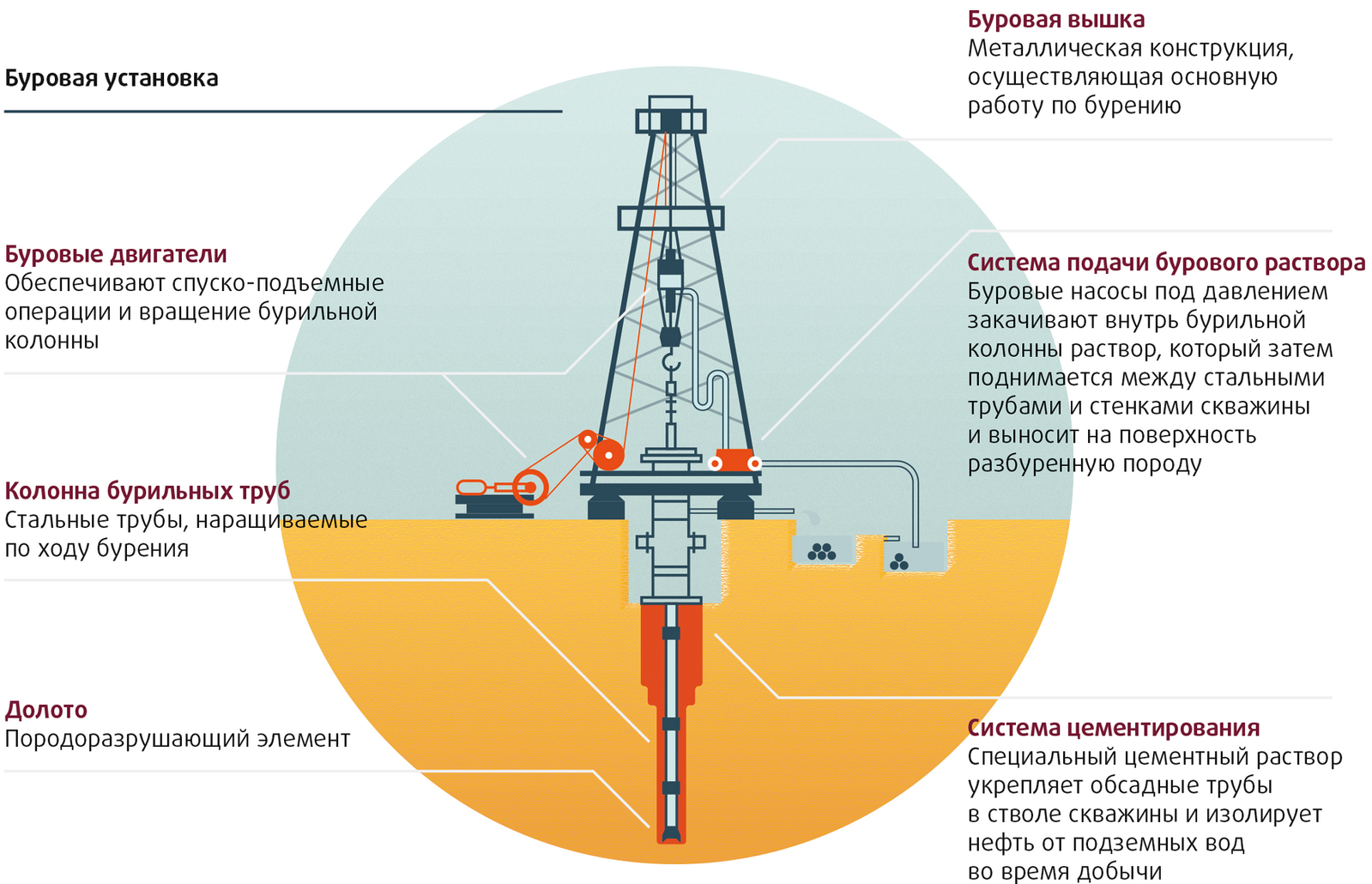

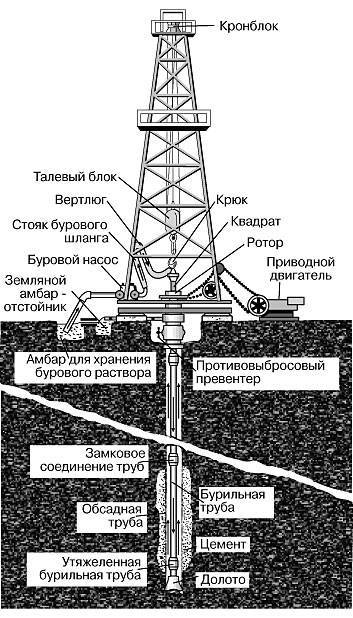

Нефтяные и газовые скважины сооружаются методом вращательного бурения. При данном способе породы дробятся не ударами, а разрушаются вращающимся долотом, на которое действует осевая нагрузка. Крутящий момент передается на долото или с поверхности от вращателя (ротора) через колонну бурильных труб (роторное бурение) или от забойного двигателя (турбобура, электробура, винтового двигателя), установленного непосредственно над долотом.

Турбобур — это гидравлическая турбина, приводимая во вращение с помощью нагнетаемой в скважину промывочной жидкости. Электробур представляет собой электродвигатель, защищенный от проникновения жидкости, питание к которому подается по кабелю с поверхности. Винтовой двигатель — это разновидность забойной гидравлической машины, в которой для преобразования энергии потока промывочной жидкости в механическую энергию вращательного движения использован винтовой механизм.

По характеру разрушения горных пород на забое различают сплошное и колонковое бурение. При сплошном бурении разрушение пород производится по всей площади забоя. Колонковое бурение предусматривает разрушение пород только по кольцу с целью извлечения керна — цилиндрического образца горных пород на всей или на части длины скважины. С помощью отбора кернов изучают свойства, состав и строение горных пород, а также состав и свойства насыщающего породу флюида.

Скважина — горная выработка круглого сечения, пробуренная с поверхности земли или с подземной выработки без доступа человека к забою под любым углом к горизонту, диаметр которой много меньше ее глубины. Бурение скважин проводят с помощью специального бурового оборудования

Различают вертикальные, горизонтальные, наклонные скважины. Начало скважины называется её устьем, дно — забоем, внутренняя боковая поверхность — стенками. Диаметры скважин колеблются от 25 мм до 3 м. Скважины могут иметь боковые стволы (БС), в том числе горизонтальные (БГС)

По назначению различают буровые скважины: картировочные, опорные, структурные, поисковые, разведочные, эксплуатационные, геотехнологические и инженерно-технические (горнопроходческие, вентиляционные, дренажные, барражные, взрывные и т. д.).

Скважина газовая — скважина, которая пробурена к газоносному горизонту и используется для извлечения газа и газового конденсата.

Скважина нефтяная — скважина, которая пробурена к нефтеносному горизонту или чаще всего нефтегазоносному и используется только для извлечения нефти. Скважина не может использоваться для добычи газа — это связанно с устройством самой скважины, а главное — спецификой подготовки нефти к транспортировке, газ перед транспортировкой очищается и осушается согласно СНиП, ТУ и других нормирующих документов.

Особенности шнекового бурения

Чертеж самодельного шнекового бура.

Процесс бурения скважин на воду посредством использования шнека исключает необходимость перемалывания и истирания отделенной от забоя почвы. Забой осуществляется в непрерывном режиме, параллельно происходит разрушение грунта.

При отделении от забоя грунта он поступает на винтовой шнек, вращающийся с высокой скоростью. Центробежные силы, сопровождающие процесс, прижимают почву к стенкам колодца, тогда как постоянно движущаяся лента выталкивает грунт наверх. Часть почвы остается на стенках скважины. Такие технологии обеспечивают скорости проведения работ до четвертой категории пород по буримости.

Преимущества шнекового бурения в мягких породах

Вращательное бурение характеризуется следующими преимуществами:

- значительная скорость углубления;

- извлечение почвы без подъема инструмента;

- непрерывное поступление грунта наружу;

- отсутствие необходимости осуществления промывки.

Недостатки шнекового бурения

Для бурения скважин шнековым методом также свойственны:

- незначительная глубина;

- вращение массивной шнековой колонны, требующее приложения больших сил.

Чтобы увеличить ресурс долота, его требуется армировать твердосплавными резцами. Долото должно обладать диаметром, большим на 20 мм по сравнению с диаметром шнека. Это необходимо для гарантии свободного вращения в момент налипания на стенках шламовой корки. Самыми распространенными долотами, использующимися для шнекового бурения, выступают те, которые имеют в составе 2 или 3 лопасти. Последний вариант инструмента имеет корпус, произведенный способом литья из металла.

Когда бурится скважина на воду, вращение рабочего инструмента на буровой установке производится посредством особых станков. Таким образом, шнековое бурение с помощью станков ЛБУ 50 производится подвижным вращателем, что исключает использование в нем роторных и шпиндельных устройств. Это требуется для гарантии большого крутящего момента и обеспечения осевого поступательного перемещения шнеков. Если скважина на воду должна быть обустроена в короткие сроки, то следует использовать мощные станки, которые способны обеспечить высокую производительность. Для этого их монтаж часто производится на шасси авто.

Бурение скважин может проводиться станками СО 2. В этом случае в тандеме с установкой используется машина-экскаватор. Бурение скважин может производиться и с применением шнекового насоса. Это оборудование способно перекачивать жидкости, в которых содержатся абразивные частицы и агрессивные химические элементы. В процессе бурения скважин его можно использовать, установив в вертикальное или горизонтальное положение. Если во время бурения скважин вы решили применить шнековые погружные установки, то вы получите возможность пользоваться удобной конструкцией, которая может быть отремонтирована при необходимости, а ее изношенные детали могут быть заменены на новые.

Сферы использования подобной технологии

Среди точек применения колонкового бурения скважин, стоит выделить несколько основны.

Горнодобывающая промышленность – разработка горных месторождений твердых полезных ископаемых.

Результат прохода – керн с цельной структурой, по которому выполняют анализ пород в этой местности. Его периодически извлекают, чтобы узнать картину залегания пород на этом участке.

Автономное водоснабжение – организация процесса нуждается в исследовании недр частных землевладений, чтобы иметь доступ к подземным источникам воды. Гидрогеологическое бурение необходимо для выбора местонахождения водной скважины.

Строительство – для бурения диктующей скважины под забивку свай – обустраивая свайные фундаменты. Строителям нужно знать, на какой глубине будет песчаная прослойка или начинаются крупные камни. От этого зависит устойчивость здания. Подобная технология идеальна, чтобы в железобетонных конструкциях просверлить отверстия большого диаметра.

Подобный способ подходит для вертикального прохождения скважин, горизонтального и под нужным углом.